A casi 11.000 km de nuestro país se encuentra la factoría más importante de cuadros de carbono en la industria del ciclismo, la de Giant. Una mastodóntica instalación ubicada en la ciudad de Taichung, en pleno corazón industrial de Taiwán.

Hasta allí se desplazó BIKE. Para poder conocer de primera mano cómo trabaja el fabricante asiático, aplicando tecnología y experiencia en los millones de cuadros que de allí salen cada año, lo que, desde hace décadas, le ha posicionado como el mayor fabricante de bicicletas a nivel mundial.

Aunque como es por todos conocido, Giant fabrica también para otras marcas de prestigio, en este reportaje nos hemos centrado en conocer cómo se lleva a cabo la construcción de sus propias bicicletas y cuadros, sin duda, de los más reputados en la industria, especialmente cuando se trata de modelos de alto rendimiento en fibra de carbono.

Para poner en contexto sobre la importancia de esta factoría de Taichung y del valor tecnológico de los cuadros en fibra de carbono de Giant hay que remontarse a sus orígenes. Esta factoría como tal fue inaugurada hace más de 50 años, concretamente en 1972. Durante aquellos primeros años Giant Taiwán Manufacturing, el nombre oficial de la empresa en sus orígenes, se dedicaba a fabricar cuadros de bicicletas para las principales marcas del momento. Por aquel entonces, estos cuadros se construían en el material imperante en la época, el acero cromoly.

Pioneros en la fibra de carbono

Pero tras unos años iniciales de crecimiento exponencial, los responsables de Giant Taiwán Manufacturing decidieron en 1981 dar un giro a la compañía lanzando al mercado su propia marca de bicicletas, Giant Bicycles.

El objetivo de de Giant, como marca propia de bicicletas, era hacer valer en sus bicis la enorme experiencia y conocimiento adquiridos por la compañía en todos aquellos años fabricando para las mejores marcas del mercado. Fue en esos inicios de los 80 cuando Giant, con el propósito de crear bicis con el mejor rendimiento, comenzó a experimentar con la fibra de carbono en la construcción de cuadros, convirtiéndose así en un auténtico pionero en el uso de este material.

Muestra de todo ello fue por ejemplo, el lanzamiento en 1987 de la legendaria bicicleta de carretera Cadex, siendo la primera bicicleta de la historia construida en fibra de carbono con diseño computacional y producida a gran escala. Más tarde, toda esta tecnología fue exportada a sus primeras bicicletas de montaña, también fabricadas en fibra de carbono y que fueron los albores de la gama que hoy conocemos con modelos tan consolidados y de referencia como la Anthem, Reign o tranceTrance, entre otras.

Tras tantos años de experiencia, más de 40, en la fabricación de cuadros de carbono, tanto para su propia marca como para algunas de las compañías más reputadas del sector, es evidente que Giant tiene la clave. Ellos tienen el mayor conocimiento sobre cómo fabricar bicicletas en este material y además, producirlo en serie con unos controles de calidad muy por encima del estándar de cualquier otro fabricante.

Estuvimos allí

Durante nuestra visita a la factoría pudimos ver, precisamente, cómo es el proceso en la construcción de sus cuadros.

Nuestro recorrido fue siguiendo, en concreto, el proceso de fabricación de uno de sus cuadros estrella, el TCR de carretera, un cuadro renovado recientemente y que, a día de hoy, representa el buque insignia en cuanto a rendimiento y tecnología para la marca de Taiwán. Un cuadro del que además, con toda probabilidad, se exportarán tecnologías a otros cuadros de alto rendimiento de la marca en modalidades como el mountain bike, por ejemplo. Vamos a repasar los diferentes pasos del procesos, como decimos, de sus cuadros de alta gama.

Todo comienza con hilos

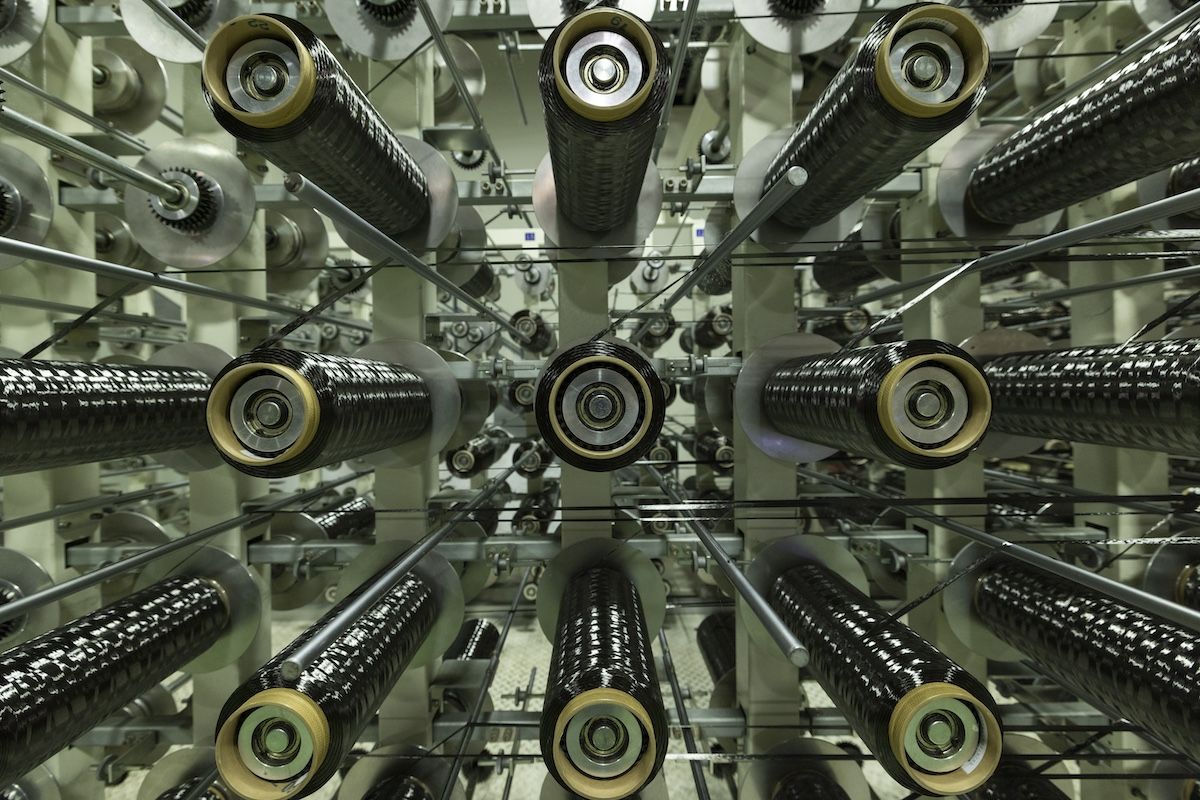

El carbono, procesado industrialmente, parte de un tejido que, para poder ser aplicado a un cuadro, debe compactarse para que se convierta en una lámina.

Este es el primer paso que vimos en Taichung. De unas enormes bobinas se van desenredando una serie de hilos de carbono que se iban uniendo y compactando en una gran prensadora.

Tras el proceso de unir los hilos y prensarlos se obtienen enormes láminas de fibra de carbono que luego pasarán a formar parte del cuadro de las bicicletas.

Pieza a pieza

Los cuadros de carbono de mayor nivel tienen tras de sí un concienzudo estudio sobre la dirección, grosor y longitud de las diferentes láminas que lo forman, para obtener así el rendimiento dinámico óptimo, con más o menos rigidez, absorción o elasticidad dependiendo de la zona del propio cuadro. El del TCR, por ejemplo, es un cuadro formado por nada menos que 270 piezas o diferentes láminas de diferente tamaño.

La colocación de estas piezas se realiza totalmente a mano, cuadro a cuadro, por empleadas de Giant. El proceso es digno de ver, pues el ritmo y la precisión manual con la que se colocan cada una de las 270 piezas es asombroso. El cuadro se lamina sobre un molde plástico que luego, en el proceso de cocción y compactación, es fundido y retirado, dejando el cuadro hueco en su interior.

Compactación en el molde y control de calidad

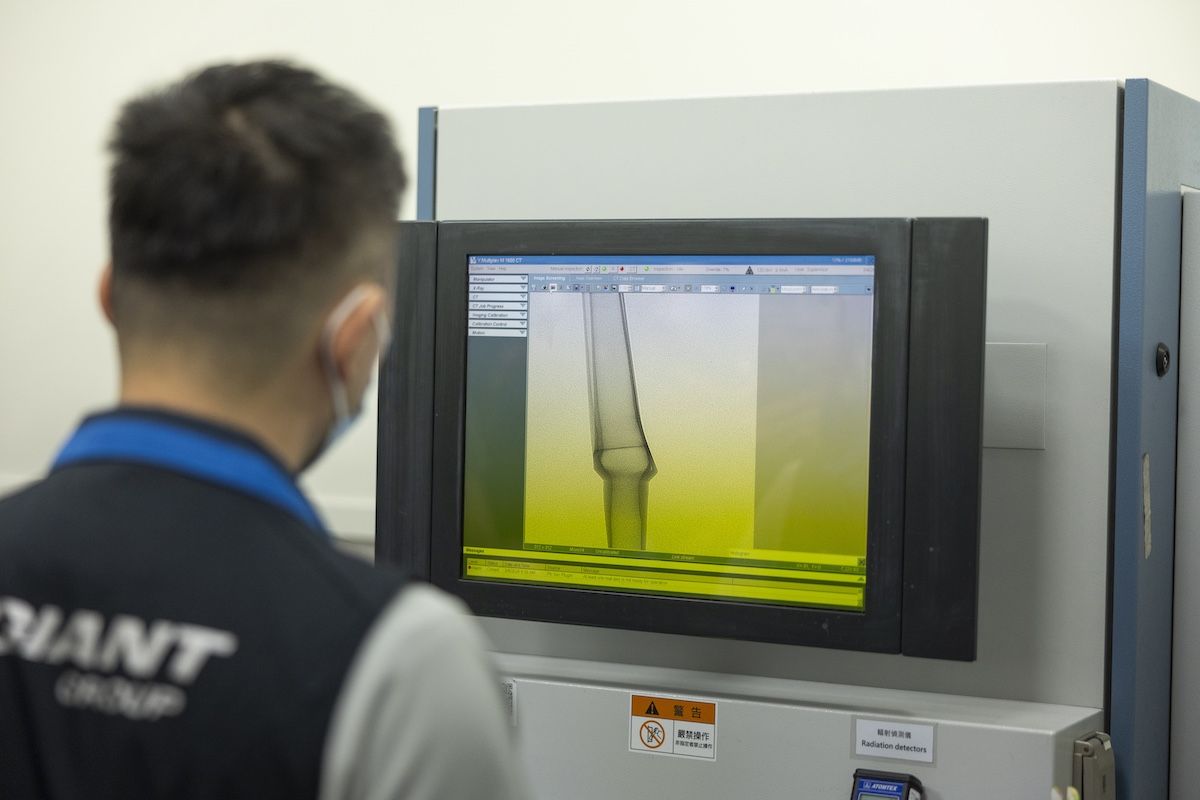

Una vez el cuadro se ha compactado a alta temperatura en su molde, aplicando también la resina adecuada para ello, se pasa al proceso de control de calidad. Giant posee un riguroso protocolo en este sentido, consiguiendo una de los mayores niveles de fiabilidad en la industria. Sus cuadros de mayor nivel y como ejemplo seguimos con su nuevo TCR, pasan 16 diferentes tipos de test.

Hablamos de pruebas de laboratorio para comprobar la resistencia a la fatiga en diferentes ángulos de movimiento y zonas del cuadro, niveles de torsión e incluso con control de los cuadros mediante rayos X.

En este último punto pudimos ver cómo la compañía posee una cabina de rayos X en la que se introducen tanto las horquillas (en el caso de los cuadros de carretera) como el propio cuadro en sí para comprobar si en el proceso de compactación de carbono se ha producido alguna burbuja de aire interna que a la postre pudiera ser el origen de futuras fisuras o roturas del carbono una vez el cuadro comienza a ser utilizado.

En el caso del cuadro TCR que estuvimos siguiendo, el tiempo total de fabricación es de nada menos que de 11 horas, desde que se compactan los hilos de carbono hasta que se obtiene el cuadro y este es validado a nivel de control de calidad.

Un proceso que es mucho más manual de lo que pudiera parecer, pues en todo este tiempo intervienen 56 operarios en diferentes partes de todo el proceso, dessde el laminado, el control de calidad o el montaje, entre otros.

Del horno a la cadena de montaje

Cuando el cuadro ha pasado por su proceso de compactación en el molde y ha superado con éxito los controles de calidad pasa a la enorme cadena de montaje que posee Giant en su factoría.

Decenas de operarios montan de manera incesante sobre los cuadros sus correspondientes manillares, tijas, sillines, manetas, cambios, bielas y el resto de componentes hasta dar forma a lo que, sin duda, será el próximo sueño de un ciclista.

Por último, pudimos ver las miles y miles de cajas que aguardan perfectamente apiladas y clasificadas en los distintos almacenes que visitamos a pie en la factoría de Taiwán, cajas listas para ser enviadas a cualquier parte del mundo, para seguir repartiendo ilusión, rendimiento o movilidad a millones de ciclistas para los que Giant seguirá siendo el número uno.

Los números de la factoría Giant en Taichung

Para tener una idea de las dimensiones y la relevancia de esta factoría, sólo basta conocer y reflexionar sobre algunos números:

Año de fundación, 1972.

El cromoly fue el primer material de las primeras bicicletas producidas.

1987 fue el año en el que fabricaron su primera bicicleta en fibra de carbono.

Extensión de la factoría, 67.000 metros cuadrados.

1,000,000 de bicicletas fabricadas al año.

La factoría cuenta actualmente con 2.200 empleados.

El 70% de las bicicletas producidas son Giant, el 30% son producidas para otras marcas.

Puedes consultar más información sobre el fabricante asiático en su web oficial.